控制金属板材进给的4种传感器应用

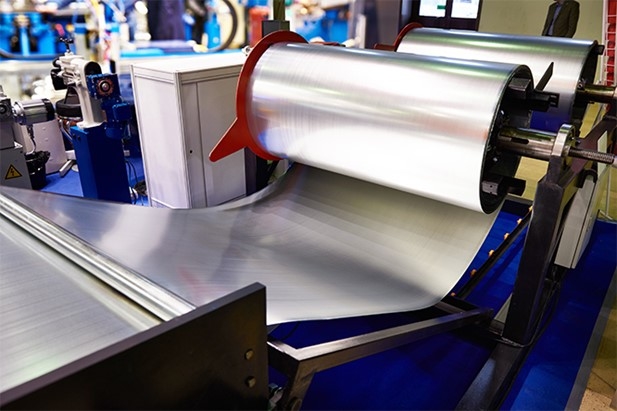

钢卷自动开卷后送入冲压机加工成型。为确保最终产品质量的一致性,必须精确控制进给速度、板材对齐和卷料推送。目标是尽可能地减少计划内和计划外的机器停机时间,同时尽可能地提高零件质量和产量。

倍加福提供各种产品,确保卷材进料过程的平稳高效。阅读下文,介绍4种有效控制金属卷料进给的传感器应用。

监控开卷机的直径反馈

对于每个工厂操作员来说,尽可能保持生产过程的平稳高效至关重要。要尽量避免工作人员的等待时间,无论是因卷材完全开卷、还是未及时补充新卷材而导致生产停工。使用模拟量传感器在合适的更换点自动发出新卷材的信号,可优化转换时间。

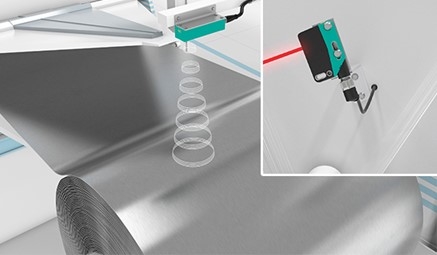

超声波传感器和基于激光原理的模拟量光电传感器都能提供连续的卷材直径反馈。在大多数应用中,这些传感器原理是可以互换的。然而,两者都具备独特的产品功能,可根据环境提供其优势。

通过超声波传感器或激光模拟量光电传感器提供高分辨率的卷材直径反馈。

超声波技术的优势在于其在目标物表面有光泽、颜色发生变化或存在油污等情况下,仍能实现可靠检测。因此超声波传感器非常适合这种应用。

当检测环境相对整洁时,基于激光原理的传感器(如 VDM28 )也提供模拟量反馈,并具备传感光束窄的额外优势。在检测非常窄的金属板时,或者在周围障碍物可能干扰较宽超声波束的狭小空间中,该光电传感器具备其优势。激光的可见光光斑还可以快速简便地进行校准。

检测下垂幅度调整进给速度

当金属板材接近压力机时,会有响应幅度的板材下垂。控制装置根据下垂高度调整进给速度。如果板材下垂太小,就会触发伺服驱动器拉出更多板材;如果下垂过高,则需要减慢进给速度。

在“前传感器”时代,这种反馈通常由控制臂提供。但这些机械元件可能会发生松动、断裂、粘连和磨损。将非接触式超声波传感器(如 UC2000 模拟量型号)或激光传感器(如 VDM28 )安装在下垂区域的中心上方,是如今优先选择采用的闭环反馈解决方案。两种传感器都提供从距离地面几英尺高的位置进行检测。从上方安装还可以防止掉落的颗粒阻碍传感器的检测视野。与开卷机传感器解决方案一样,基于声锥和光学的传感器技术之间的选择,具体取决于现场的环境条件和优先设置(校准)。

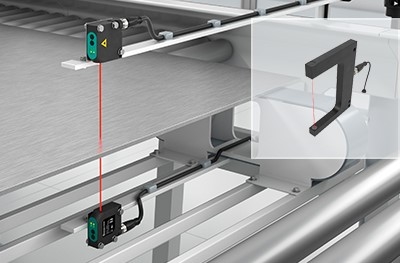

验证金属板材有无和对齐情况

在金属板材进入压力机之前,通常要验证其有无以及是否正确对齐。通过标准对射型光电传感器(如 OBE25M-R200 )确保金属板材已到达压力机的切割区域。如果还需要验证板材是否未对齐或存在故障,可以选择槽式光电传感器。

通过光电对射型光传感器检测板材有无,再通过槽式光电传感器检测是否正确对齐。

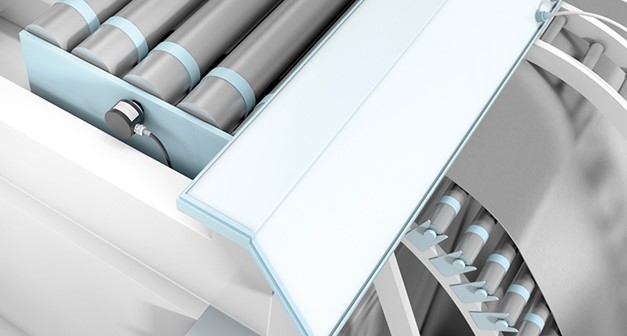

控制零件切割长度

当展开的金属板材通过辊筒时,可以利用两种传感器原理精确控制零件切割长度。首先,通过增量式旋转编码器(如 ENI58IL)为控制系统提供测量脉冲。同时,通过电感式传感器检测金属板上的导向孔。如果检测到孔,则向控制器发送信号,启动切割。

金属板材通过涂胶的输送辊上旋转进给。根据旋转编码器的测量脉冲决定切割长度。

+886 2 27227708

+886 2 27227708