Manipulación de cargas

Cuando se trata de recoger, asegurar y transportar cargas, los vehículos de guiado automático (AGV) requieren información muy diversificada para garantizar procesos seguros y sin problemas. En primer lugar, el vehículo automatizado debe acoplarse con precisión en la estación de transferencia correcta. Durante la carga y la descarga, debe asegurarse de que los transportadores de carga se detectan de forma fiable y se colocan correctamente. La identificación de la carga también puede convertirse en un reto si, por ejemplo, se detectan varios objetos simultáneamente o si se tiene que controlar con precisión un robot montado en el AGV.

Desde el acoplamiento, la detección, el posicionamiento y la identificación de la carga, Pepperl+Fuchs ofrece una amplia gama de sensores compactos y robustos perfectamente indicados para su uso en vehículos de guiado automático. Por ejemplo, las tecnologías sin contacto garantizan la transferencia segura de materiales, mientras que los potentes sistemas de identificación identifican de forma fiable los transportadores de carga incluso en condiciones difíciles.

¡Descubra nuestras soluciones de manipulación de carga para su AGV de forma interactiva!

Soluciones para el acoplamiento

Para una correcta transferencia de mercancías, los vehículos de guiado automático deben encontrar automáticamente la posición correcta en la estación de transferencia. Dado que los pasos posteriores suelen ser relevantes para la seguridad, en este punto del proceso se aplican los requisitos de seguridad funcional. Para ello, se utiliza el sistema de posicionamiento safePGV, que permite una identificación y un posicionamiento seguros hasta SIL 3/PL e con un único sensor.

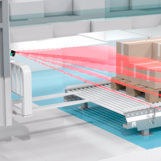

Durante la carga y descarga, los robots móviles deben acoplarse correctamente en una estación para garantizar una transferencia fluida del transportador de carga. Para controlar este proceso, se requiere una transmisión de señal sencilla pero sólida. Dos sensores fotoeléctricos de barrera de tipo BB10 sirven como solución económica y compacta para acometer esta tarea. Dos frecuencias de transmisión diferentes garantizan una transmisión de señal sin interferencias, incluso con estructuras metálicas circundantes.

Durante la transferencia de los transportadores de carga, pueden producirse movimientos peligrosos en la estación de acoplamiento. Para garantizar tanto la seguridad del personal operativo como la disponibilidad constante del sistema, se utilizan emisores ópticos de datos DAD15. Esta solución robusta y rentable permite verificar la seguridad de la posición correcta del vehículo hasta PL d.

Soluciones para posicionamiento y detección de cargas

Al cargar y descargar vehículos de guiado automático en las estaciones de transferencia, la posición de la carga debe detectarse con precisión. Para garantizar una transferencia correcta, hay un sensor LiDAR R2300 3-D montado en el mástil del vehículo. Se encarga de obtener datos de medición conforme el AGV se aproxima y la carga se sube a bordo; estos datos quedan disponibles para el sistema de control como una nube de puntos 3D.

Al transportar mercancías, los vehículos de guiado automático recogen los palés, los llevan a su destino y los depositan de nuevo allí. Para garantizar que los palés no se caigan ni coloquen mal durante el proceso, el sensor de visión SmartRunner Explorer 3-D montado en el vehículo proporciona una imagen 3D de alta resolución del objeto de destino como datos de referencia para el control del vehículo.

Los AGV suelen transportar componentes que se colocan en carros. Para evitar que estos carros vuelquen o rueden durante el desplazamiento, deben colocarse correctamente en el vehículo. Los sensores de seguridad inductivos garantizan una detección fiable de la posición del carro de materiales hasta SIL 2/PL d. Con su diseño compacto, se pueden integrar fácilmente en vehículos de guiado automático.

En las salas de producción y los almacenes, los robots móviles autónomos (AMR) suelen transportar mercancías colocadas en palés europeos. El sensor de triangulación OQT400-R200 se utiliza para la detección sin errores de las patas del palé. Gracias a la tecnología multipíxel (MPT), este sensor es especialmente insensible a los efectos de la luz ambiental y suprime de forma fiable los reflejos de fondo no definidos. De esta forma, las patas de los palés se detectan con precisión en todo momento y se evitan las detecciones falsas.

Para que los montacargas AGV puedan recoger o colocar palés, las horquillas deben moverse con precisión hasta la posición de destino, por almacenes de gran altura incluso con grandes diferencias de nivel. El encoder con sisga ECA10TL detecta la posición de altura de la horquilla con la máxima precisión. El robusto diseño del encoder y del cable de medición permite su uso en condiciones ambientales adversas, ya sea ante polvo o suciedad, humedad o con importantes fluctuaciones de temperatura.

Soluciones para la identificación de cargas

Los sistemas RFID son la opción idónea para la identificación fiable de cargas independientemente de las influencias ambientales. Dado que los vehículos de guiado automático suelen funcionar en condiciones adversas, los sistemas RFID utilizados deben tolerar grandes cargas térmicas y mecánicas. El dispositivo de lectura/escritura RFID F61 ultrarresistente es perfecto para esta tarea. Su diseño compacto facilita especialmente la integración en bots automatizados.

Si hay varios objetos en un transportador de carga, es difícil identificar correctamente los productos pertenecientes a una orden de transporte. El dispositivo de lectura/escritura RFID F190 está diseñado para superar esta dificultad. Detecta hasta 40 etiquetas en una sola operación de lectura mediante la detección de varias etiquetas. Gracias a la elevada potencia de transmisión del dispositivo de lectura, las etiquetas RFID pueden detectarse en cuanto el vehículo se aproxima al transportador de carga, por lo que no se produce ningún retraso en la carga.

Al transportar carros o estanterías, los bots automatizados se introducen en un hueco debajo del transportador de carga para levantarlo. Aquí, el sistema de posicionamiento PGV realiza dos tareas en una: Un dispositivo de lectura PGV montado en la parte superior del vehículo identifica el transportador de carga con la ayuda de una etiqueta Data Matrix. Al mismo tiempo, se calcula la posición relativa del vehículo en función de la orientación del dispositivo de lectura con respecto a la etiqueta. Se garantiza una alineación precisa del AGV y un transporte seguro del transportador de carga.

Los AGV con robots colaborativos equipados con brazo multieje se utilizan cada vez más en la producción para introducir los componentes necesarios en las máquinas. El controlador requiere diversa información para detectar de forma fiable los objetos y determinar con precisión las posiciones a las que se debe aproximar. Para esta aplicación, el sensor de visión universal 2D VOS2000 ofrece un conjunto de herramientas de visión que se pueden combinar con total flexibilidad para tareas como identificación, coincidencia y detección de posición y forma.

+34 94 4535 020

+34 94 4535 020