Ouvrir la voie à un contrôle d'usine entièrement numérique

Améliorer la visibilité de l'état des appareils et s'adapter à l'avenir avec Ethernet-APL

Application

Le client est une entreprise de recherche pharmaceutique qui emploie environ 46 000 personnes dans le monde entier. Il s'agit de l'un des trois principaux acteurs de son secteur sur le marché mondial. Dans la centrale électrique de l'un de ses sites de production, le système de commande actuel est arrivé en fin de vie et devait être remplacé. La communication basée sur PROFIBUS PA fournit des informations de processus et de diagnostic provenant d'instruments qui sont aussi installés dans des zones à risque d'explosion de Zone 2.

Objectif

L'entreprise est connue pour adopter très tôt les nouvelles technologies et souhaitait se préparer pour Ethernet-APL afin de convertir son usine en un système de communication entièrement numérique, des appareils de terrain à l'ingénierie, en passant par les systèmes de commande et de maintenance. En d'autres termes, le passage à Ethernet-APL a été une étape importante vers l'avenir.

Elle souhaitait un système peu complexe qui permettrait d'assurer un haut degré d'interopérabilité entre les différentes générations de technologies. Elle espérait obtenir une transparence maximale ainsi qu'une vision détaillée de tous les aspects de l'exploitation et des performances, tout en conservant l'indépendance de fournisseurs spécifiques ainsi que ses solutions existantes. Il fallait en outre garantir la protection des investissements dans l'infrastructure existante, et notamment préserver l'utilisation des appareils PROFIBUS PA existants. Enfin, une transition basée sur les normes vers un système de commande d'usine digitalisé était vivement souhaitée.

Solution

Le commutateur de terrain sur rail Ethernet-APL fournit une connexion transparente et adapte automatiquement la communication sur chaque port à PROFIBUS PA ou PROFINET sur APL, tandis que l'interface Web du commutateur fournit des informations sur l'appareil et la couche physique. Cela permet à l'installateur d'un appareil de documenter l'exécution des ordres de travail ; par exemple, l'utilisateur peut vérifier que la communication est correcte après le remplacement d'un appareil. L'installation de l'interface Ethernet-APL sert à préparer l'ensemble du système à une transition de la communication existante vers un futur qui intègrerait des informations complètes sur le fonctionnement des appareils et de l'usine.

De plus, Pepperl+Fuchs a réussi à fournir une transition conforme aux normes vers un système de commande d'usine digitalisé en étroite collaboration avec le client. La communication requise avec l'appareil a été confirmée par un plugtest entre le client, le fabricant du DCS et Pepperl+Fuchs, qui a validé que les anciens appareils PROFIBUS PA pouvaient effectivement communiquer sans problème.

Caractéristiques techniques

- Préparation pour l'utilisation conjointe des instruments PROFIBUS PA et Ethernet-APL

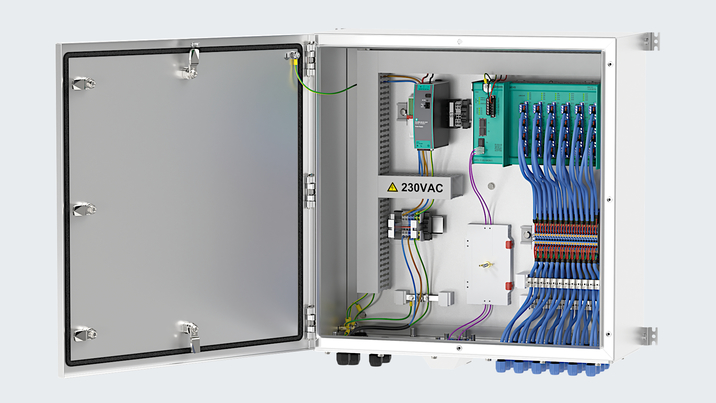

- Commutateur de terrain Ethernet-APL dans un coffret certifié en acier inoxydable conforme aux spécifications du client

- Fonctionnement en toute sécurité dans les zones à risque d'explosion de Zone 2

- Protection contre les surtensions

Avantages

Il en résulte un système de commande et de gestion des actifs dans lequel l'interface utilisateur est la même quelle que soit la communication utilisée, améliorant ainsi la qualité de service et l'utilité des informations fournies par le système. Continuer à utiliser les câbles et les appareils de terrain existants permet de protéger l'investissement en instrumentation. Le chemin de migration est désormais transparent, car les appareils Ethernet-APL nouveaux et ajoutés peuvent fonctionner côte à côte à l'aide de la même infrastructure de communication.

L'amélioration considérable du niveau d'information permet d'obtenir des flux de travail de maintenance préventive tout en améliorant la disponibilité et le rendement de l'usine, ce dernier étant supposé augmenter de manière significative.

En bref

- Protection des investissements existants en appareils de terrain et en câblage de systèmes

- Réduction des risques lors de la transition planifiée vers Ethernet-APL

- Communication étendue avec le système sur site et hors site

- Amélioration des diagnostics d'appareils pour la maintenance préventive

+32 3 644 25 00

+32 3 644 25 00