Mer transparens og høyere tilgjengelighet

De første skrittene mot digitaliseringen av et resirkuleringsanlegg

Applikasjonen

Applikasjonen innebærer teknisk oppgradering av et eksisterende prosessanlegg i Nederland. Anlegget resirkulerer flytende avfall. Til dette formålet blir det leverte avfallet først lagret i tanker og deretter matet inn i ulike behandlingsprosesser. I et første trinn trekkes visse gjenbrukbare materialer ut. De resterende restene blir deretter behandlet og deponert på en miljøvennlig måte. Gjæringsprosesser skjer i tankene, hvor alkohol frigjøres. Hele gjenvinningsanlegget er derfor klassifisert som sone 2, tilsvarende divisjon Ex-område. Noen av de installerte feltenhetene oppfylte imidlertid ikke kravene til eksplosjonsbeskyttelse. PROFIBUS PA-installasjonen var basert på feltbussfordelere uten kortslutningsbeskyttelse og 7/8-tommers kontaktplugger. Det hadde imidlertid vist seg at fukt inne i fordelingsboksene gjentatte ganger førte til ustabil drift på grunn av korrosjon på kontaktene. Hver gang ble segmentet fullstendig koblet fra kommunikasjonen, noe som igjen forstyrret funksjonen til hele tanksystemet.

Målet

På den ene siden ønsket operatøren å få bedre innsikt i status og tilstand til de installerte feltenhetene, og på den andre være rustet for fremtidig utvikling med Ethernet-APL. Hovedmålet med anleggsmoderniseringen var å øke anleggets tilgjengelighet betydelig. Dette skulle oppnås ved å eliminere problemer med kommunikasjonsinfrastrukturen. I tillegg skulle systeminfrastrukturen for PROFIBUS PA suppleres for instrumentering med Ethernet-APL.

Løsningen

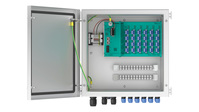

Ethernet-APL Switch i en SR kapsling

I motsetning til anbefalingen fra systemleverandøren, bestemte kunden seg for å utvide den digitale kommunikasjonen ytterligere etter råd fra Pepperl+Fuchs. For dette formål ble feltdistributørene utstyrt med Ethernet-APL skinnefeltsvitsjer. Dette beskyttet investeringen i den installerte basen av instrumenteringen. Under konsultasjonen demonstrerte spesialistene enhetsdeteksjons- og diagnosefunksjonene til APL-skinnefeltbryteren fra FieldConnex. Dette overbeviste beslutningstakerne om enkelheten ved å overvåke infrastrukturen og instrumenteringen samt oppdage og løse kvalitetsproblemer.

Webgrensesnittet viser ikke bare alle tilkoblede enheter, det gir også enhetsinformasjon som støttede konfigurasjoner og profiler. Det er nå også mulig å diagnostisere det fysiske nivået for hver enhetstilkobling. I tillegg ble FieldConnex Multi-Input/Output (MIO) brukt, som tillater digital deteksjon og kontroll av opptil 12 imduktive sensorer og opptil fire ventiler med posisjonstilbakemelding. Bryterne og MIO-ene kan installeres i sone 2, divisjon Ex-områder. Ettersom de ble installert i umiddelbar nærhet av tankene, kunne eksisterende installasjoner og kabelforbindelser gjenbrukes. For å motvirke korrosjonsproblemer foreslo Pepperl+Fuchs feltfordelere laget av type 316L rustfritt stål med kabelgjennomføringer. De kjennetegnes ved sin høye motstand mot kjemiske påvirkninger og kan plasseres i umiddelbar nærhet av applikasjonen

Fordelene

Alle feltenheter og MIO-er er koblet til switchen via punkt-til-punkt-forbindelser. Dette forhindrer eventuell interferens mellom enhetene. Dette betyr at feil på en feltenhet ikke påvirker funksjonaliteten og kommunikasjonen til andre enheter eller det overordnede systemet. Prosjektkostnadene er innenfor rekkevidden til en løsning med native PROFIBUS PA-komponenter. Lagring av konfigurasjonsdata direkte i kontrollsystemet reduserer kompleksiteten, vedlikeholdsinnsatsen og risikoen til systemet. For eksempel kan ikke bare feltenhetene, men også en switch erstattes i fremtiden uten å måtte tilpasse konstruksjonen av systemet.

Høydepunkt

- Rådgivning, service og støtte for hele systemet fra én enkelt kilde

- Investeringsbeskyttelse gjennom bruk av eksisterende instrumentering og kabling

- Ethernet-APL feltsvitsj i kombinasjon med Multi Input/Output (MIO) for digitale signaler

- Økt åpenhet i konfigurasjonen og statusen til alle feltenheter

- Økt systemtilgjengelighet på grunn av vanntett og robust infrastruktur

+47 3557 3800

+47 3557 3800