负载运输

在装载、固定和运输货物过程中,需要通过广泛全面的信息来确保自动导引车辆(AGV)安全顺利的运行。首先,AGV必须精确地停靠在正确的转运站。在装卸过程中,必须确保可靠地检测并正确定位相应的载物架。如果需要同时检测多个目标物,或是必须精确控制安装在AGV上的机器人,那么负载识别也可能成为一项挑战。

从对接到负载检测和定位,再到负载识别,倍加福提供丰富的、紧凑而坚固的传感器产品组,非常适用于自动导引车辆。例如,通过非接触式技术可确保安全的物料运输,而强大的识别系统即使在严峻的条件下也能可靠地识别载物架。

以互动形式探索AGV负载运输解决方案!

对接解决方案

为了实现货物的正确转运,自动导引车辆必须自动、准确地停靠在正确的转运站。由于后续工序通常与安全相关,必须满足相应的功能安全要求。通过 SafePGV 定位系统提供安全保障,该系统可通过单个传感器实现最高符合 SIL 3/PL e 标准的安全定位和可靠识别。

在装卸过程中,移动机器人必须准确地停靠在正确的工位上,确保载运车完成物料的顺利转运。整个过程需要简单稳定的信号传输进行控制。通过使用两个 BB10 系列对射型光电传感器,以一种节省空间且经济高效的解决方案来完成这项任务。两种不同的传输频率可确保无干扰的信号传输,即使周围有金属结构也不受影响。

在载运车运输过程中,转运站可能会遭受碰撞的危险。为了确保操作人员的安全和完整一致的系统可用性,可以使用光通信 DAD15。通过这种坚固耐用、经济高效的解决方案,可实现达到 PL d 安全标准的正确车辆位置的安全验证。

负载定位和检测解决方案

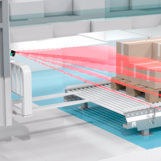

当自动导引车辆在转运站装卸货物时,必须精确检测货物的位置。为了确保正确可靠的运输,将 R2300 3-D LiDAR 传感器安装在车辆的桅杆上。这样就可以在AGV靠近和装卸货物时提供测量数据,这些数据可作为3-D点云传输至控制系统。

在运输货物时,自动导引车辆通过托盘进行装货,运输至目的地后再次放置。为了确保托盘在此过程中不会移位,安装在AGV上的 SmartRunner Explorer 3D 视觉传感器提供目标物的高分辨率3D图像,用作车辆控制的数据基础。

通常将零部件都装载在物料小车中,再通过AGV进行运输。为了防止在行驶过程中发生倾倒或滚落,必须将物料小车正确放置在AGV上。通过电感式安全传感器确保可靠检测物料小车的位置,最高可达 SIL 2/PL d 安全标准。传感器采用紧凑型设计,可以轻松集成到自动导引车辆中。

在生产工厂和仓库中,自主移动机器人(AMR)经常运输放置在欧式托盘上的货物。通过 OQT400-R200 三角测量型光电传感器无故障地检测托盘底座。该传感器采用列阵检测技术(MPT),对环境光的干扰非常不敏感,并可靠地抑制未定义的背景反射光。通过这种方式,可以始终准确检测托盘底座,并避免发生错误检测。

在高架仓库中,即使是在很大的高度差情况下,叉车AGV为了可靠地拾取或放置托盘,货叉必须精确地移动到目标位置。ECA10TL 恒力开度仪旋转编码器采用非常高的精度检测货叉的高度位置。旋转编码器和测量线缆的坚固设计,适用于严峻的环境条件,无论是灰尘、污垢、潮湿还是剧烈的温度波动。

负载识别解决方案

RFID系统是不受环境影响、实现可靠识别负载的理想选择。自动导引车辆通常在严峻的环境条件下运行,因此使用的RFID系统必须能够承受巨大的热负荷和机械负荷。超坚固耐用的 F61 系列 RFID读写设备非常适合此任务。采用紧凑型设计,可以轻松集成到自动化机器人中。

如果载运装置上有各种物体,则很难正确识别运输订单需要的产品。F190 系列RFID读写设备非常适合此任务。该设备采用多标签检测,在一次读取操作中可以检测多达 40 个标签。由于读取设备的高传输功率,一旦车辆接近货架,就可以检测到RFID标签,因此不会发生装载延迟。

在运输物料车或货架时,自动机器人正确地行驶至货物载体下方的对准凹槽,然后将货物抬起。PGV 定位系统可以同时执行这两项任务:安装在车辆顶部的 PGV 读取设备利用 Data Matrix 标签识别载物架。同时,根据读取设备与标签的方向确定车辆的相对位置。这样就确保了AGV的精确对准和货物载体的安全运输。

在AGV上安装多轴臂协作机器人,越来越多地应用于在生产中将所需的零部件运送至生产工序。通过控制器获取各种不同的信息,用于可靠地检测目标物并准确确定要靠近的位置。针对该应用,2-D视觉传感器 VOS2000 提供了多种灵活组合的视觉检测工具,可用于位置和形状检测、匹配和识别等任务。

+886 2 27227708

+886 2 27227708