Verificación de la posición del orificio guía en el conformado de metales

Los sensores de proximidad inductivos evitan que las piezas se estampen incorrectamente debido a un avance incorrecto del material

La aplicación

Los orificios guía pretaladrados espaciados uniformemente garantizan que las tiras metálicas avancen correctamente y queden alineadas en el troquel. Si un orificio guía no está colocado correctamente, los sensores de proximidad inductivos protegen el proceso de conformado deteniendo la prensa antes de que la carrera descendente alcance un punto crítico.

El objetivo

Los orificios guía deben estar alineados con precisión para garantizar que las piezas estampadas se conforman correctamente. Se requieren tiempos de respuesta rápidos del sensor y alta precisión para evitar problemas de calidad no deseados asociados a piezas estampadas incorrectamente.

The Solution

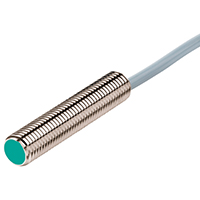

NBB2-8GM30-E3 inductive proximity sensor

Inductive proximity sensors such as the NBB2-8GM30-E3 monitor a metal strip’s progression through a die by detecting pilot holes. Embedded in the die, the sensors ensure that the part is correctly positioned at each step of the forming process. The sensor logic is often “normally-closed” and provides a positive signal to the controller to initiate bends, cuts or punches when the hole is detected. Note—direct hole detection can be tricky as the sensing field is conical. If the fed strip has loose vertical tolerances, the sensor’s detection point will vary slightly. See Fig. 1.

Fig. 1

Una alternativa a la detección directa de orificios guía es la supervisión de pasadores guía ranurados y cargados por resorte situados en el troquel superior. Consulte la Fig. 2.

Fig. 2

Cuando el avance es corto o largo, el pasador guía golpea la chapa metálica en la carrera descendente y se comprime hacia arriba. Al detectar la transición de la muesca al metal, el sensor inductivo detiene la prensa antes de que se produzca un error de estampación. De nuevo, se utiliza una salida de conmutación "normalmente cerrada"; solo en caso de fallo el sensor interrumpe el proceso y detiene la prensa. Una ventaja adicional de la conmutación "normalmente cerrada" es la indicación de la pérdida de potencia del sensor. Si la alimentación del sensor se interrumpe sin saberlo, no hay riesgo de que el proceso de avance continúe sin supervisión. Las conexiones interrumpidas o sueltas apagarán automáticamente la prensa de la misma forma que cuando se detecta un error de avance.

Características técnicas

- Rango de temperatura de funcionamiento ampliado -40 ... +85 C

- Mayor distancia operativa: 2 mm enrasado

- Tensión de funcionamiento: 5 ... 30 V

- Tipo de salida: PNP

- Protegidos contra polaridad inversa

- Frecuencia de conmutación: 0 ... 6000 Hz

Las ventajas

El uso de un sensor de proximidad inductivo para verificar la posición de los orificios guía en aplicaciones de estampación de metal evita que las piezas se estampen incorrectamente y reduce el tiempo de inactividad no planificado.

Características principales

- Los sensores inductivos monitorizan el avance de una tira metálica a través de un troquel

- Los sensores garantizan la posición correcta de la pieza en cada paso del proceso de conformado

- La lógica del sensor "normalmente cerrado" proporciona una señal positiva al controlador para iniciar el proceso especificado

+49 621 776-0

+49 621 776-0