Preparar el camino para un control de planta totalmente digital

Mejore la visibilidad del estado de los dispositivos y adáptese al futuro con Ethernet-APL

La aplicación

El cliente es una empresa farmacéutica dedicada a la investigación con unos 46 000 empleados en todo el mundo. Es una de las tres principales empresas de su sector en el mercado mundial. En la central eléctrica de una de sus plantas de producción, el sistema de control actual llegó al final de su vida útil y era necesario sustituirlo. La comunicación basada en PROFIBUS PA proporciona información de proceso y diagnóstico de instrumentos que también están instalados en áreas peligrosas de Zona 2.

El objetivo

La empresa es conocida por ser una de las primeras en adoptar nuevas tecnologías y quería prepararse para Ethernet-APL con el fin de convertir su planta en una comunicación totalmente digital, desde los dispositivos de campo hasta los sistemas de ingeniería, control y mantenimiento. En otras palabras, la transición a Ethernet-APL fue un paso importante hacia el futuro.

Imaginaban un sistema de complejidad reducida que garantizara un alto grado de interoperabilidad entre distintas generaciones tecnológicas. Esperaban la máxima transparencia y una visión detallada de todos los aspectos de funcionamiento y rendimiento, manteniendo, al mismo tiempo, la independencia de proveedores específicos y soluciones heredadas. Además, era necesario garantizar la protección de las inversiones en la infraestructura existente, incluido el uso continuado de los dispositivos PROFIBUS PA existentes. Por último, se deseaba bastante lograr una transición basada en estándares a un sistema de control de planta digitalizado.

La solución

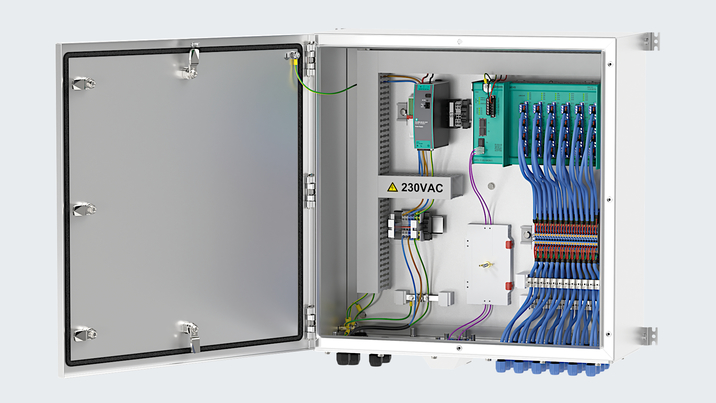

El conmutador de campo de carril Ethernet-APL proporciona conectividad sin interrupciones y adapta automáticamente la comunicación en cada puerto a PROFIBUS PA o PROFINET sobre APL, mientras que la interfaz web del conmutador proporciona información sobre el dispositivo y la capa física. Esto permite al instalador de un dispositivo documentar la ejecución de las órdenes de trabajo; por ejemplo, el usuario puede verificar la correcta comunicación tras reemplazar un dispositivo. La instalación de la interfaz Ethernet-APL sirve para preparar todo el sistema para una transición de la comunicación de dispositivos existente a un futuro con información exhaustiva sobre el funcionamiento de los dispositivos y la planta.

Además, Pepperl+Fuchs pudo proporcionar una transición basada en estándares a un sistema de control de planta digitalizado en estrecha colaboración con el cliente. La comunicación de dispositivos necesaria se confirmó en una prueba de conexión entre el cliente, el fabricante del DCS y Pepperl+Fuchs, que validó que incluso los dispositivos PROFIBUS PA más antiguos pueden comunicarse sin problemas.

Características técnicas

- Preparación para el uso conjunto de instrumentación PROFIBUS PA y Ethernet-APL

- Conmutador de campo Ethernet-APL en carcasa de acero inoxidable certificada según las especificaciones del cliente

- Funcionamiento seguro en áreas con riesgo de explosión de la Zona 2

- Protección contra sobretensiones

Los beneficios

El resultado es un sistema de control y gestión de activos en el que la interfaz de usuario es la misma independientemente de la comunicación utilizada, lo que mejora la calidad del servicio y la utilidad de la información proporcionada por el sistema. El uso continuado del cableado y los dispositivos de campo existentes protege la inversión en instrumentación. La ruta de migración es ahora perfecta, ya que los dispositivos Ethernet-APL nuevos y agregados pueden funcionar en paralelo utilizando la misma infraestructura de comunicación.

El nivel drásticamente mejorado de información permite flujos de trabajo para el mantenimiento predictivo, al tiempo que mejora la disponibilidad y el rendimiento de la planta, que se espera que aumente significativamente.

Descripción breve

- Protección de las inversiones existentes en dispositivos de campo y cableado del sistema

- Menor riesgo en la transición planificada a Ethernet-APL

- Comunicación extendida con el sistema en el sitio y fuera del sitio

- Diagnósticos mejorados del dispositivo para el mantenimiento preventivo

+34 94 4535 020

+34 94 4535 020