Manipulace s břemeny

Pokud jde o vyzvednutí, zajištění a přepravu břemen, automaticky naváděná vozidla (AGV) vyžadují širokou škálu informací, aby byly zajištěny bezpečné a hladké procesy. Za prvé, automatizované vozidlo musí dokovat přesně na správné překládací stanici. Při nakládání a vykládání musí být zajištěno, že jsou nosiče nákladu spolehlivě detekovány a správně umístěny. Identifikace břemen se může stát také výzvou, pokud má být například detekováno několik předmětů současně nebo je nutné přesně řídit robot namontovaný na vozidle AGV.

Společnost Pepperl+Fuchs nabízí rozsáhlé portfolio kompaktních a robustních senzorů, které jsou ideální pro použití v automaticky naváděných vozidlech, od dokování po detekci břemen a od polohování po identifikaci břemen. Bezkontaktní technologie například zajišťují bezpečný přenos materiálu a výkonné identifikační systémy spolehlivě identifikují nosiče nákladu i v náročných podmínkách.

Discover our load handling solutions for your AGV in an interactive way!

Solutions for Docking

Pro správný přesun zboží musí automaticky naváděná vozidla automaticky najít správnou polohu na překládací stanici. Vzhledem k tomu, že následující kroky jsou často důležité z hlediska bezpečnosti, musí být v tomto bodě splněny požadavky na funkční bezpečnost. To zajišťuje polohovací systém safePGV, který umožňuje bezpečné polohovánía identifikaci až SIL 3/PL e s jedním senzorem.

Při nakládání a vykládání musí mobilní roboty správně dojet do stanice, aby zaručily plynulý přesun nosiče nákladu. K řízení tohoto procesu je nutný jednoduchý, ale robustní přenos signálu. Díky dvěma jednocestným fotoelektrickým senzorům typu BB10 lze tento úkol vyřešit prostorově úsporným a nákladově efektivním způsobem. Dvě různé přenosové frekvence zajišťují přenos signálu bez rušení – dokonce i s okolními kovovými strukturami.

Během přesunu nosičů nákladu může v dokovací stanici docházet k nebezpečným pohybům. Pro zajištění bezpečnosti provozního personálu a konzistentní dostupnosti systému se používají optické vazební členy DAD15. Toto robustní, nákladově efektivní řešení zajišťuje bezpečnostní ověření správné polohy vozidla až do PL d.

Solutions for Load Positioning and Detection

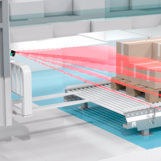

Při nakládání a vykládání automaticky naváděných vozidel na překládacích stanicích musí být přesně detekována poloha nákladu. K zajištění správného překládání je na stožár vozidla instalován 3D senzor LiDAR řady R2300. Ten poskytuje data z měření při přiblížení vozidla AGV a při nakládání nákladu, která jsou k dispozici řídicímu systému jako trojrozměrné shluky bodů.

Při přepravě zboží jsou palety vyzvedávány automaticky naváděnými vozidly, dopravovány na místo určení a tam opět ukládány. Při tomto procesu nesmí dojít k posunutí palet, proto kamerový senzor SmartRunner Explorer 3-D instalovaný na vozidle poskytuje 3D obraz cílového objektu s vysokým rozlišením, který je využíván jako datový základ pro řízení vozidla.

Vozidla AGV často přepravují součásti umístěné ve vozících. Aby se tyto vozíky během jízdy nemohly vyklápět nebo rozjet, musí být na vozidle umístěny správně. Indukční bezpečnostní senzory zajišťují spolehlivou detekci polohy vozíku na materiál až do SIL 2/PL d. Díky svému kompaktnímu provedení je lze snadno integrovat do automaticky naváděných vozidel.

Ve výrobních halách a skladech často autonomní mobilní roboty (AMR) přepravují zboží umístěné na europaletách. Triangulační senzor OQT400-R200 se používá pro bezchybnou detekci paletových špalíků. Díky multipixelové technologii (MPT) je tento senzor obzvláště málo citlivý na účinky okolního světla a spolehlivě potlačuje nedefinované odrazy pozadí. Tímto způsobem jsou paletové špalíky vždy přesně detekovány a falešné detekce jsou potlačeny.

Aby mohly vysokozdvižné vozíky AGVzvedat nebo pokládat palety, musí být vidlice přesunuta přesně do cílové polohy – ve skladech s vysokými regály i při velkých výškových rozdílech. Rotační snímač pro lankový buben ECA10TL detekuje výškovou polohu s maximální přesností. Robustní konstrukce rotačního snímače a měřicího lanka umožňuje použití v náročných podmínkách – v prašném prostředí nebo prostředí plném nečistot, vlhkosti nebo při náročných teplotních výkyvech.

Solutions for Load Identification

Systémy RFID jsou ideální volbou pro spolehlivou identifikaci břemen nezávisle na vlivu prostředí. Protože automaticky naváděná vozidla často pracují v náročných podmínkách, musí být použité systémy RFID schopny odolávat velkým tepelným a mechanickým zatížením. Mimořádně odolné čtecí/zapisovací zařízení RFID F61 je pro tento úkol ideální. Díky kompaktnímu designu je integrace do automatizovaných robotů velmi snadná.

Pokud jsou na nosiči nákladu různé předměty, je obtížné správně identifikovat produkty náležící k přepravnímu příkazu. Čtecí/zapisovací zařízení RFID F190 je navrženo tak, aby tuto výzvu splnilo. Detekuje až 40 štítků v jedné operaci čtení pomocí detekce více štítků. Vzhledem k vysokému přenosovému výkonu čtecího zařízení mohou být štítky RFID detekovány, jakmile se vozidlo přiblíží k nosiči nákladu, aby nedocházelo ke zpožděním při nakládce.

Při přepravě vozíků nebo regálů automatizované roboty vjíždějí do výklenku pod nosičem nákladu, aby je zvedly. Zde provádí polohovací systém PGV dvě úlohy v jednom: čtecí zařízení PGV namontované na horní straně vozidla identifikuje nosič nákladu pomocí štítku Data Matrix. Současně je relativní poloha vozidla určena na základě orientace čtecího zařízení vůči štítku. Tím je zajištěno přesné vyrovnání vozidla AGV a bezpečná přeprava nosiče nákladu.

Vozidla AGV, na kterých je namontován kolaborativní robot s víceosým ramenem, se ve výrobě používají stále častěji k podávání požadovaných součástí do strojů. Řídicí jednotka vyžaduje různé informace, aby spolehlivě detekovala objekty a přesně určila polohy, ke kterým má přistupovat. Pro tento způsob použití nabízí 2-D univerzální kamerový senzor VOS2000 flexibilně kombinovatelný kamerový nástroj, včetně zjišťování polohy a tvaru, párování a identifikaci.

+420 225 989 180

+420 225 989 180