Metoda wykrywania i funkcja

Umożliwia to stosowanie różnych zasad wykrywania do różnych zadań wykrywania. Zasadę wykrywania najbardziej odpowiednie do danego zastosowania określa się na podstawie różnych czynników: Obejmują one materiał wykonania obiektu, który ma być wykryty, środowisko zastosowania oraz odległość, od której ma nastąpić wykrywanie.

Użycie czujnika pojemnościowego jest zalecane, jeśli wykrywany obiekt jest wykonany z plastiku, minerałów, szkła, drewna lub papieru, cieczy oleistej lub wodnej, granulatu lub proszku, a wymagana odległość wykrywania mieści się w zakresie kilku milimetrów.

Czujniki pojemnościowe wykrywają zarówno metalowe, jak i niemetalowe obiekty docelowe. Odległość robocza od 1 do 50 mm zależy od rozmiaru i właściwości materiału wykonania obiektu docelowego, rozmiaru czujnika i warunków montażu.

Ten typ czujnika oferuje również „funkcję transparentną” do wykrywania wodnych mediów lub granulek. W takim przypadku czujnik reaguje na zawartość cienkościennego i nie przewodzącego elektrycznie pojemnika wykonanego z materiału, takiego jak szkło i plastik. Funkcję tę można włączyć, dodając do siebie wpływy pojemnościowe ściany zbiornika i środka wypełniającego. Użycie czujnika pojemnościowego jako narzędzia do przeglądania umożliwia bezdotykowe monitorowanie przepływu i poziomu cieczy oraz materiałów sypkich.

Specjalne cechy czujników pojemnościowych:

- Wykrywanie materiałów przewodzących prąd elektryczny i izolacyjnych: metale żelazne, metale nieżelazne, szkło, drewno, tworzywa sztuczne, olej, woda i roztwory wodne,

- Regulowana odległość robocza w zależności od obiektu i charakterystyki montażu,

- „Funkcja transparentna” do użytku na cienkich, nieprzewodzących ścianach pojemników

Typowe zastosowania obejmują:

- Monitorowanie obecności papieru, drewna, szkła lub tworzyw sztucznych,

- Kontrola poziomu mediów ciekłych i materiałów masowych (woda, ścieki, pellet, tabletki, granulki, toner)

- Monitorowanie przepływu w plastikowych przewodach i rurach

Dzięki doskonałej wszechstronności zasady fizycznego wykrywania na rynku dostępnych jest wiele różnych typów budowy i wersji czujników dostosowanych do określonych warunków pracy, takich jak czujniki NAMUR przeznaczone do użytku w strefach zagrożonych wybuchem.

W zależności od zastosowania można korzystać z następujących alternatywnych zasad wykrywania:

- Czujnik indukcyjny: do wyłącznego wykrywania przedmiotów metalowych

- Czujnik pola magnetycznego: przedmioty namagnesowane lub przedmioty, które mogą zostać wyposażone w magnes

Budowa czujnika pojemnościowego

Czujniki pojemnościowe są bezstykowe. Czujniki wykrywają obiekty znajdujące się w ich polu pomiarowym, wykorzystując interakcję obiektu z zewnętrznym elektrycznym polem zmiennym generowanym przez czujnik.

Sercem czujnika pojemnościowego jest elektroda, która generuje zmienne pole elektryczne, które „wychodzi” na czoło wykrywające. Obiekt stały lub substancja ciekła znajdująca się w polu pomiarowym wpływa na potencjał elektryczny pola zmiennego lub powoduje wzrost pojemności elektrycznej. Tego typu zmiana jest przekazywana do oscylatora. Powoduje to zmianę poziomu sygnału w oscylatorze. Zmiana poziomu sygnału jest mierzona w porównaniu z wewnętrzną wartością progową i przełącza stopień wyjściowy w przypadku czujników binarnych za pośrednictwem wyzwalacza Schmitta.

Historia czujników zbliżeniowych

Pierwszy czujnik zbliżeniowy klasy przemysłowej został opracowany i wprowadzony na rynek w 1958 roku przez Waltera Pepperla i Wilfrieda Gehla. W tym czasie ich rozwój był napędzany przez sąsiedni BASF. Firma BASF chciała zastąpić mechaniczne styki przełączające używane ówcześnie do wykrywania towarów bezstykowymi czujnikami przełączającymi, nie powodującymi iskrzenia przy przełączaniu. Celem było znaczne zmniejszenie poziomu zagrożenia wybuchem. Już pierwszy czujnik zbliżeniowy został zaprojektowany jako iskrobezpieczny zgodnie z normą NAMUR.

Standardy

Wszystkie czujniki zbliżeniowe firmy Pepperl+Fuchs są opracowywane, produkowane i sprzedawane zgodnie z odpowiednią normą IEC/EN 60947 „Aparatura rozdzielcza i sterownicza niskonapięciowa — część 5-2: Urządzenia obwodu sterującego i elementy przełączające — przełączniki zbliżeniowe”.

W przypadku czujników bezpieczeństwa firmy Pepperl+Fuchs ma zastosowanie dodatkowo norma „Aparatura rozdzielcza i sterownicza niskonapięciowa – część 5-3: Moduły sterujące i elementy przełączające – wymagania dotyczące urządzeń zbliżeniowych o określonym sposobie zachowania się w warunkach defektu (PDDB)”.

Informacje dodatkowe

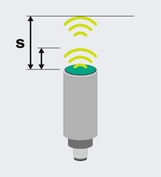

Czujniki pojemnościowe mają typowe kluczowe dane techniczne, które muszą być znane użytkownikowi w celu zapewnienia prawidłowego zastosowania w zakładach i zastosowaniach.

Czujnik przełącza się w pewnej odległości od obiektu referencyjnego. Odległość ta jest określana jako „odległość robocza”. Odległość robocza jest najważniejszą cechą czujnika pojemnościowego.

+48 22 256 9770

+48 22 256 9770