Metoda detekce a funkce

Pro různé úlohy detekce lze použít různé principy snímání. K určení nejvhodnějšího principu snímání pro konkrétní aplikaci je potřebné zvážit různá hlediska: Patří mezi ně materiál detekovaného objektu, prostředí aplikace a vzdálenost, z které má být detekce prováděna.

Použití kapacitního senzoru je doporučeno, pokud je detekovaný objekt vyroben z plastu, nerostu, skla, dřeva nebo papíru či se jedná o mastnou nebo vodnou kapalinu, granulát či prášek a požadovaná detekční vzdálenost je v rozmezí několika milimetrů.

Kapacitní senzory detekují kovové i nekovové cílové objekty. V závislosti na velikosti a vlastnostech materiálu cílového objektu, velikosti senzoru a instalačních podmínkách je možné dosáhnout pracovních vzdáleností 1 až 50 mm.

Tento typ senzoru také nabízí „transparentní funkci“ pro detekci vodných médií nebo granulí. V takovém případě senzor reaguje na obsah tenkostěnné a elektricky nevodivé nádoby vyrobené z materiálů, jako jsou sklo a plast. Pro účely použití této funkce jsou sčítány kapacitní vlivy stěny nádoby a média náplně. Použití kapacitního senzoru jako pomůcky pro pozorování umožňuje bezkontaktní sledování průtoku a hladiny kapalných médií a sypkých materiálů.

Speciální technické vlastnosti kapacitních senzorů:

- Detekce elektricky vodivých a izolačních materiálů: železné kovy, neželezné kovy, sklo, dřevo, plasty, olej, voda a vodné roztoky

- Nastavitelná pracovní vzdálenost v závislosti na objektu a vlastnostech instalace

- „Transparentní funkce“ pro použití s tenkostěnnými nádobami z nevodivých materiálů

Mezi typické aplikace patří:

- Sledování přítomnosti papíru, dřeva, skla nebo plastových materiálů

- Kontrola hladiny kapalných médií a sypkých materiálů (voda, odpadní voda, pelety, tablety, granule, toner)

- Sledování průtoku v plastových potrubích a trubkách

Vzhledem k vynikající univerzálnosti principu fyzického snímání je na trhu mnoho různých typů provedení a verzí senzorů, které vyhovují specifickým provozním podmínkám, jako jsou senzory NAMUR pro použití v prostředích s nebezpečím výbuchu.

V závislosti na aplikaci lze jako alternativu použít následující principy snímání:

- Indukční senzor: pro exkluzivní detekci kovových objektů

- Senzor magnetického pole: objekty, které jsou magnetické nebo mohou být vybaveny magnetem

Provedení kapacitních senzorů

Kapacitní senzory jsou bezkontaktní. Senzory detekují objekty umístěné v měřicím poli pomocí interakce objektu s externím střídavým elektrickým polem generovaným senzorem.

Základním prvkem kapacitního senzoru je elektroda generující střídavé elektrické pole, které působí na snímací straně. Pevný objekt nebo kapalná látka v měřicím poli ovlivňuje elektrický potenciál střídavého pole nebo způsobuje zvýšení kapacitance. Tato změna je hlášena oscilátoru. Tím se změní úroveň signálu v oscilátoru. Změna úrovně signálu je změřena a porovnána s interně definovanou prahovou hodnotou a při jejím překročení sepne výstupní stupeň binárních senzorů prostřednictvím Schmittova klopného obvodu.

Historie bezdotykového senzoru

První průmyslový bezdotykový senzor vyvinuli v roce 1958 Walter Pepperl a Wilfried Gehl a v témže roce byl uveden na trh. V té době byl vývoj řízen společností BASF. Společnost BASF chtěla nahradit mechanické spínací kontakty používané v té době k detekci zboží za bezkontaktní spínací senzory, které by nezpůsobovaly jiskření. Záměrem bylo výrazně snížit nebezpečí výbuchu. Dokonce i první bezdotykový senzor byl navržen tak, aby byl jiskrově bezpečný v souladu s požadavky asociace NAMUR.

Standardizace

Všechny bezdotykové senzory od společnosti Pepperl+Fuchs byly a jsou nadále vyvíjeny, vyráběny a uváděny na trh v souladu s příslušnou normou IEC/EN 60947 „Spínací a řídicí přístroje nízkého napětí – část 5-2: Přístroje a spínací prvky řídicích obvodů – Bezdotykové senzory“.

Pro bezpečnostní senzory od společnosti Pepperl+Fuchs platí také odpovídající norma „Spínací a řídicí přístroje nízkého napětí – část 5-3: Přístroje a spínací prvky řídicích obvodů – Požadavky na bezdotykové přístroje s definovaným chováním při poruše (PDDB)“.

Další informace

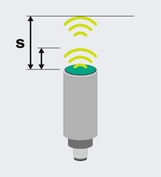

Kapacitní senzory mají typické hlavní technické údaje, které je nutné znát, aby bylo možné zajistit správné používání v závodech a aplikacích.

Senzor se sepne v určité vzdálenosti od referenčního cíle. Tato vzdálenost je označována jako „pracovní vzdálenost“. Pracovní vzdálenost je nejdůležitější charakteristikou kapacitního senzoru.

+420 225 989 180

+420 225 989 180